Die CNC-Bearbeitung wird verwendet, um kundenspezifische Teile mit hoher Festigkeit und engen Toleranzen herzustellen. Sie eignet sich sowohl für die Massenproduktion als auch für einmalige Aufträge. Tatsächlich ist die CNC-Bearbeitung derzeit die kostengünstigste Methode zur Herstellung von Metallprototypen. Aufgrund dieser Vorteile ist es in vielen Bereichen weit verbreitet.

Bevor Sie jedoch ein Teil für die CNC-Bearbeitung entwerfen, müssen Sie zunächst verstehen, wie eine CNC-Maschine funktioniert.

CNC-Bearbeitungsprozess

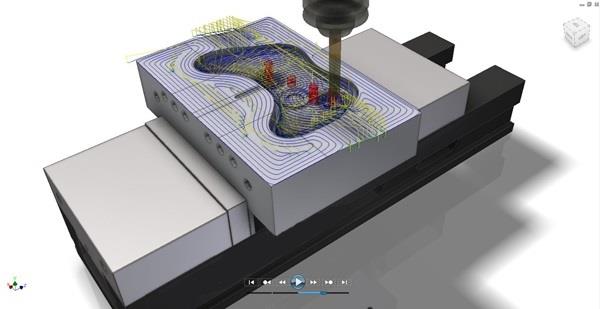

Die CNC-Bearbeitung ist eine subtraktive Fertigungstechnologie. Bei der CNC-Bearbeitung wird das Material mit einer Vielzahl von Schneidwerkzeugen, die sich mit hoher Geschwindigkeit drehen, aus einem massiven Block entfernt, um das Teil auf der Grundlage einer Konstruktionszeichnung herzustellen. Die Schneidwerkzeuge spielen eine wichtige Rolle im Bearbeitungsprozess. Sie kommen direkt mit dem Werkstück in Kontakt und schneiden das zusätzliche Material ab, um die gewünschten Merkmale zu erzielen.

Die meisten gängigen CNC-Schneidwerkzeuge (Schaftfräser und Bohrer) haben einen Zylinderschaft mit einer bestimmten Form der Schneidspitze und einer begrenzten Schnittlänge. Diese beiden Merkmale eines Schneidwerkzeugs begrenzen dessen Schneidfähigkeit. Aufgrund der Werkzeuggeometrie können Sie keine vertikalen rechteckigen Innenecken erstellen. Und aufgrund der Schnittlänge können einige Merkmale wie tiefe kleine Löcher und Hinterschneidungen nicht mit dem CNC-Bearbeitungsverfahren bearbeitet werden.

CNC-Konstruktionstipps

Um die Möglichkeiten der CNC-Bearbeitung voll auszuschöpfen, müssen Sie bestimmte Regeln für die Konstruktion für die Fertigung befolgen. Als erfahrener CNC-Hersteller in China haben wir hier umfassende Richtlinien mit den besten Konstruktionsmethoden für die CNC-Bearbeitung zusammengestellt. Diese nützlichen Tipps werden wie folgt beschrieben:

1. Fügen Sie einen Radius in der internen vertikalen Ecke hinzu

Da CNC-Fräswerkzeuge eine zylindrische Form haben, hinterlässt sie beim Schneiden der Innenwände an den vertikalen Ecken einen Radius. Obwohl der Eckenradius mit einem Werkzeug mit kleinerem Durchmesser verringert werden kann, können Sie keine interne vertikale Ecke erstellen, egal wie klein der Werkzeugdurchmesser ist, den Sie verwenden. Und kleine Werkzeuge arbeiten mehrmals mit einer niedrigeren Geschwindigkeit, um einen kleinen Radius zu erzielen. Dies würde die Bearbeitungszeit und die Kosten erhöhen.

Wenn Sie ein Teil für die CNC-Bearbeitung entwerfen, sollten Sie einen Radius von mindestens 1/3 der Tiefe des Hohlraums hinzufügen und an allen Innenkanten den gleichen Radius verwenden

2. Begrenzen Sie die Tiefe der Hohlräume

Aufgrund der begrenzten Schnittlänge eignen sich die Werkzeuge in der Regel am besten zum Schneiden von Hohlräumen mit einer Tiefe von bis zum 2-3-fachen ihres Durchmessers. Das Fräsen von Hohlräumen mit einer Tiefe von mehr als dem Vierfachen des Werkzeugdurchmessers erhöht die Bearbeitungsschwierigkeiten und den Werkzeugbruch erheblich und führt somit zu zusätzlichen Bearbeitungskosten.

Wenn möglich, machen Sie die Tasche mit einer Tiefe von weniger als dem 4-fachen Werkzeugdurchmesser.

3. Erhöhen Sie die Dicke dünner Wände

Dünnwandig ist schwer zu bearbeiten, es ist leicht zu verformen oder zu brechen während des CNC-Bearbeitungsprozesses. Die Dünnwandbearbeitung erfordert mehrere Durchgänge bei geringen Schnitttiefen und dünne Strukturen sind auch sehr anfällig für Vibrationen. Daher ist die genaue Bearbeitung eine Herausforderung und verlängert die Bearbeitungszeit.

Wenn möglich, sollten Sie daher für Metallteile Wände mit einer Dicke von mehr als 0,8 mm und für Kunststoffteile eine Mindestwandstärke von mehr als 1,5 mm konstruieren.

4. Begrenzen Sie die Länge der Threads

In Bezug auf die Gewindelänge können wir annehmen, dass die Verbindung umso stärker ist, je länger die Gewinde sind. Studien haben gezeigt, dass Gewinde, die länger als das 1,5-fache des Lochdurchmessers sind, die Festigkeit der Verbindung nicht erhöhen.

Um eine gute Befestigung zu gewährleisten, sollten Sie die Gewinde mit einer Länge von mindestens dem 1,5-fachen und einer Länge von maximal dem 3-fachen des Lochdurchmessers verbessern.

5. Geben Sie Toleranzen nur bei Bedarf an

Mehr Genauigkeit für bearbeitete Teile erhöht die Kosten für die CNC-Bearbeitung, da die Bearbeitungszeit und die Arbeitskosten erhöht werden. Toleranzen sollten sparsam und nur bei Bedarf festgelegt werden.

Wenn in der technischen Zeichnung keine bestimmte Toleranz definiert ist, werden die Teile mit der Standardtoleranz (± 0,125 mm oder besser) bearbeitet, die für die meisten nicht kritischen Merkmale ausreicht.

6. Kleine Features reduzieren

Kleine Merkmale wie Mikrolöcher (mit einem Durchmesser von weniger als 2,5 mm) erhöhen die Bearbeitungsschwierigkeiten und die Bearbeitungszeit und sollten daher vermieden werden, sofern dies nicht unbedingt erforderlich ist.

7. Entwerfen Sie mit graviertem Text über geprägtem Text

Wenn es erforderlich ist, Text auf CNC-bearbeiteten Teilen hinzuzufügen, wird der gravierte Text dem geprägten Text vorgezogen, da weniger Material zum Entfernen von graviertem Text erforderlich ist. Es wird empfohlen, eine Sans-Serif-Schrift (wie Arial oder Verdana) mit einer Größe von mindestens 20 Punkten zu verwenden. Viele CNC-Maschinen verfügen über vorprogrammierte Routinen für diese Schriftarten.

Bonus-Tipp

Bei der Erstellung einer Konstruktion für die CNC-Bearbeitung wird empfohlen, Teile zu konstruieren, die in möglichst wenigen Aufspannungen und vorzugsweise in nur einer Aufspannung bearbeitet werden können. Beispielsweise wird ein Teil, das auf beiden Seiten Sacklöcher aufweist, in zwei Aufspannungen bearbeitet, da es gedreht werden muss, um auf beide Seiten zugreifen zu können. Weniger Rüsten verkürzt die Nachrichtzeit des Werkstücks und erhöht die Genauigkeit der bearbeiteten Teile.